关于机械手传送过程中钣金件抖动的研究

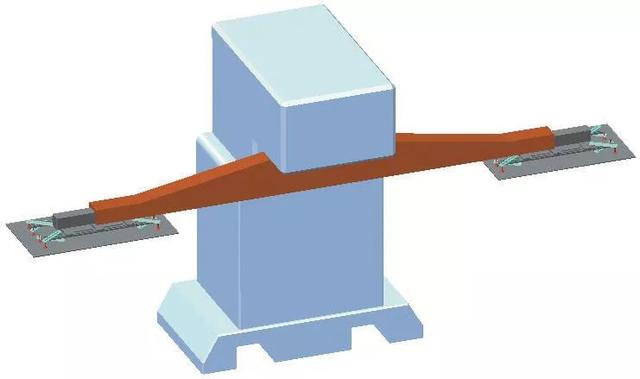

随着我国制造业的蓬勃发展,机械化、自动化生产趋势越来越明显,机械手在生产过程中的使用也越来越频繁。由于机械手具有稳定性高、安全系数高、生产效率高、产品质量稳定、节省成本等特点,因此机械手在工厂得到越来越广泛的应用。钣金件加工过程中机械手所承担的角色绝大部分为零件的传递者,而传递零件过程中的抖动程度直接影响产品定位的准确性,从而影响生产效率与产品质量(图1),因此研究机械手在传送过程中钣金件的抖动问题具有重大的意义。 图1 零件因抖动出现定位偏差

图1 零件因抖动出现定位偏差

工程概况

机械手在传送钣金零件的过程中存在零件抖动的问题,零件抖动程度不同,钣金件产生的位移距离也会不相同。当位移大于设备定位范围时,就会导致零件报废,严重时会造成设备、机械手损坏甚至人员受伤的重大安全事故。下文结合空调面板机械手传送线作为分析对象进行阐述。

在机械手线传送过程中,面板抖动的程度主要受机械手、零件本身特性以及零件加工工艺影响。其中零件本身的特性主要包括零件的材料厚度、零件表面的结构等。

要素分析

机械手

实际生产中常用的机械手有连杆式机械手、独立式机械手、三次元式机械手等。直接与零件接触的取料部分叫做机械手爪。机械手爪按取料方式的不同可以分为吸附式和夹取式。本次选取的面板机械手线配置为独立式机械手,使用吸附式机械手爪。

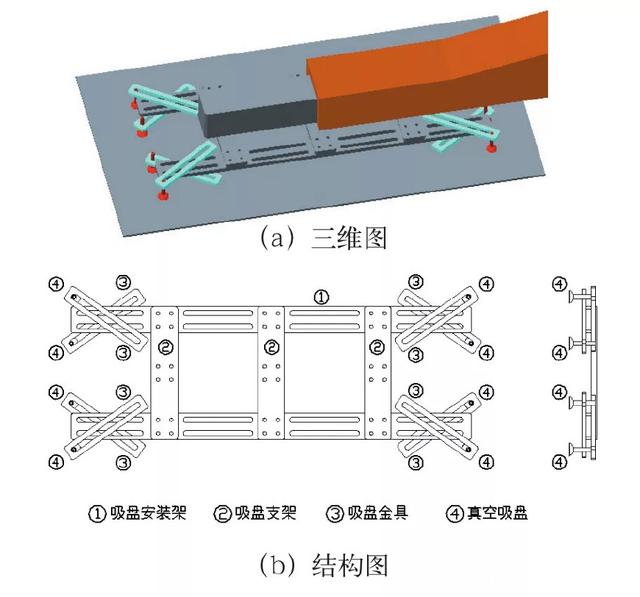

吸附式机械手爪工作时通过吸盘支架连接到机械手上,并随机械手的运动到达指定位置,然后由真空吸盘通过增减其内的气压实现放取零件(图2)。

吸附式机械手爪主要组成部分包括吸盘安装架、吸盘支架、吸盘金具和真空吸盘(图3)。 图2 独立式机械手

图2 独立式机械手

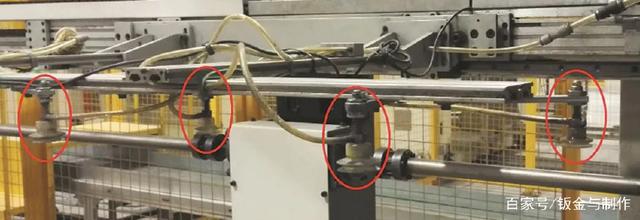

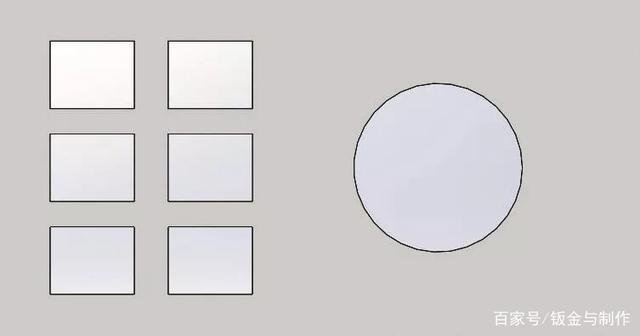

通过对上述吸附式机械手爪的结构和工作原理的了解,可以看出吸附式机械手爪在气压不变的情况下,对产品的吸附稳定性取决于真空吸盘的数量及位置。即在机械手爪中间增加吸盘金具及真空吸盘,就可以用控制抖动范围的方式从而将抖动程度大大降低。面板在生产过程中采用四组吸盘金具及真空吸盘时,经常出现面板零件抖动的问题(图4),而当采用六组吸盘金具及真空吸盘时,就解决了面板零件抖动的问题(图5)。

图3 机械手爪组成部分

图3 机械手爪组成部分

图4 四组吸盘金具及真空吸盘

图4 四组吸盘金具及真空吸盘

图5 六组吸盘金具及真空吸盘

图5 六组吸盘金具及真空吸盘

零件的材料厚度

同样大小的面板料片,当零件材料厚度逐步增加时,零件的力学性能也会逐步增强,从而面板的抖动程度也会逐步降低,直至出现轻微的抖动而不影响正常生产。但是通过增加料厚的方式降低抖动,将会造成原材料成本提高以及设备较大调整的成本浪费等问题,甚至当材料达到4mm以上时加工工艺会从冷轧加工切换到热轧加工,因此此种办法在实际生产中几乎不会使用。

零件结构更改

零件可通过增加物理补强结构的方式来加强零件的强度和刚度,从而减小零件在传送过程中的抖动程度,最后达到正常生产的需求。在面板的生产过程中,比较常用的物理结构增强的方式有增加折弯加强筋、凸包加强筋结构和生产工艺排布优化。

⑴折弯加强筋。

折弯加强筋是指在零件长边边缘增加短折弯这种物理补强结构的方式。折弯加强筋的作用是通过物理补强来增加零件的抗拉强度与抗扭强度,从而增加零件传送过程中的稳定程度,最后以达到减小零件传送过程中抖动程度的目的(图6)。

图6 折弯加强筋

图6 折弯加强筋

⑵凸包加强筋。

凸包加强筋(凸台加强筋)是指在零件凸包(凸台)上添加的物理补强结构。凸包加强筋(凸台加强筋)也是通过物理补强来增加零件的抗拉强度与抗扭强度,从而增加零件传送过程中的稳定程度,最后以达到减小零件传送过程中抖动程度的目的。 图7 产品上增加凸包加强筋

图7 产品上增加凸包加强筋

图8 料片四周增加凸包加强筋

图8 料片四周增加凸包加强筋

零件表面增加凸包加强筋的方式一般有两种。可以在产品设计阶段,直接在产品上增加凸包加强筋(图7),也可以在料片四周增加凸包加强筋(图8)。在后面工序中,将增加的凸包加强筋按照废料切除处理即可。

⑶生产工艺排布。

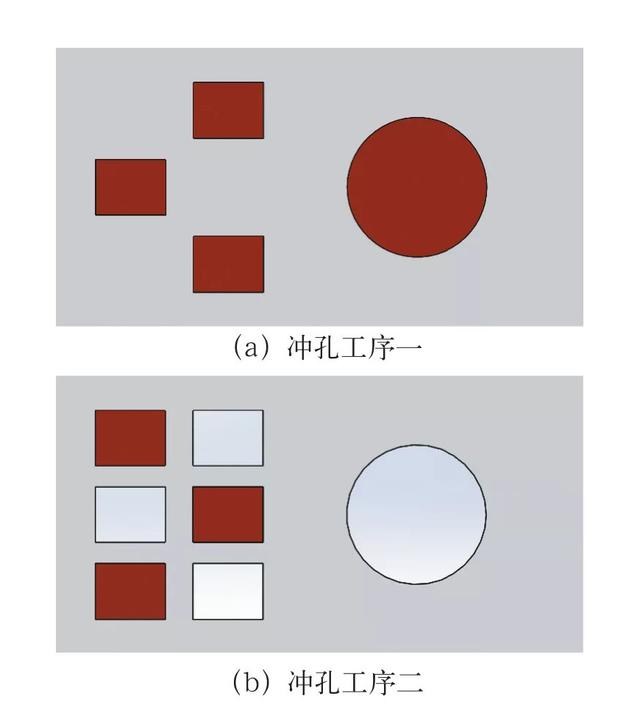

生产工艺排布的不同,零件的力学性能也不同,对零件在传送过程中的抖动程度也有较大影响。如果冲孔工序过度集中,会造成应力集中而导致零件扭曲,从而使零件表面平整度降低,导致机械手爪上的真空吸盘吸力不均衡,零件在传送过程中发生抖动。

图9 面板冲孔

图9 面板冲孔 图10 改进后冲孔工序

图10 改进后冲孔工序

如果将其分为两个工序(图10),生产产生的应力会明显减小,零件强度也会较大提升。